Новости

- 01.11.09

Периклазоцирконовые огнеупоры для регенеративных стекловаренных печей производства ОАО «Комбинат Магнезит»

Освоено производство периклазоцирконовых изделий для насадок регенераторов стекловаренных печей. Новый вид продукции характеризуется высокими физико-химическими и теплофизическими показателями. Проведенные испытания по коррозионной устойчивости нового огнеупора показали его высокую сопротивляемость к агрессивным реагентам.

Интенсификация процессов стекловарения требует обоснованного подхода к рациональному выбору огнеупорных материалов для различных конструктивных элементов стекловаренных печей. Как свидетельствует практика, выполнение некоторых ответственных элементов без учета физико-химических и эксплуатационных характеристик применяемого огнеупора и особенностей его поведения в контакте с агрессивными средами нередко значительно сокращает срок службы всей печи в целом, снижая уровень ее технико-экономических показателей /1/.

Управление технологических разработок Группы «Mагнезит» проводит системные изыскания в области разработки и исследования новых высокоустойчивых видов продукции, предназначенной для специализированных тепловых агрегатов различных отраслей промышленности. ОАО «Комбинат «Магнезит» освоено производство фасонных изделий марки ПЦСС-78 для насадок регенераторов стекловаренных печей (рис.1).

Рис.1. Фасонные огнеупоры марки ПЦСС-78

Рис.1. Фасонные огнеупоры марки ПЦСС-78

Особенности конструкции и специфические условия службы насадки обуславливают определенную зональность футеровки теплового агрегата /2/. Для рациональной работы всей насадки в целом необходимо выполнять кладку различных зон насадки по высоте из соответствующих огнеупорных материалов, требования к которым и характеристики огнеупоров приведены в табл. 1. В настоящее время в регенераторах все большее применение находят цирконсодержащие огнеупоры с высоким содержанием оксида магния и лимитированным содержанием «примесных» оксидов железа, кальция и других.

Для производства нового огнеупоров марки ПЦСС-78 используется крупнокристаллический периклаз с массовой долей MgO не менее 97.5%, цирконийсодержащий и другие компоненты определёного зернового и минерального состава. В процессе высокотемпературного обжига формируется защитная пленка вокруг зерен периклаза, в основе которой форстерит и двуокись циркония. Формируется структура огнеупора, которая обеспечивает термостойкость и высокотемпературную прочность, а также высокую коррозионную устойчивость.

Периклазоцирконовые огнеупоры характеризуются высокими термофизическими показателями свойств: температурой начала деформации под нагрузкой около 1700°С, термостойкостью и прочностью при изгибе при высокой температуре.

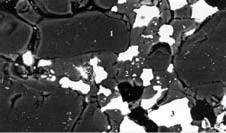

Согласно результатам комплексного исследования огнеупора методами электронной и оптической микроскопии в нем сформирована зернисто-пленочная микроструктура. Огнеупоры характеризуются мелкопористой структурой — доминируют изолированные поры размером 10-50 мкм. Образец сложен зернами монокристаллов периклаза размерами до 1500 мкм, погруженных в форстеритовые пленки, заполняющие межкристаллическое пространство, в котором наличествует в виде отдельных частиц диоксид циркония (рис.2).

Рис.2. Микроструктура образца изделия марки ПЦСС.

Рис.2. Микроструктура образца изделия марки ПЦСС.

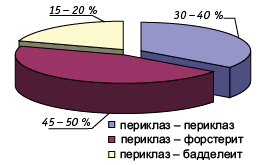

Свет отраженный. Увеличение x 500 (1 — периклаз, 2 — форстерит, 3 — бадделеит)В отличие от периклазовых, в структуре периклазоцирконового огнеупора нельзя выделить преобладающую связь между зернами периклаза. В нем помимо связи «периклаз-периклаз», присутствуют также связи «периклаз-форстерит» и «периклаз-бадделеит». Количественное соотношение вышеперечисленных связей представлено на рис.3.

Рис.3. Количественное соотношение связей в периклазоцирконовом огнеупоре

Рис.3. Количественное соотношение связей в периклазоцирконовом огнеупоре

По минеральному составу разработанный огнеупор состоит из следующих высокотемпературных фаз: 80-82 % периклаза, 4-5 % — форстерита и 10-12 % — бадделеита, наличие которых обеспечивает значительное увеличение физико-механических показателей по сравнению с традиционно применяемой продукцией.

Одной из служебных характеристик огнеупоров для теплообменных агрегатов является коэффициент теплопроводности, характеризующий его теплопередающую способность. Чем выше теплопроводность, тем быстрее и эффективнее осуществляется теплообмен футеровки с газовой средой. Как видно из приведенных в табл.3 данных, наивысшим показателем теплопроводности, превышающем показатели периклазовых изделий примерно в 1,5 раза, характеризуется разработанный периклазоцирконовый огнеупор. Помимо вышеперечисленных характеристик, существенную роль в протекании теплообменных процессов играют такие показатели свойств, как теплоемкость и температуропроводность. Если первая величина характеризует аккумулирующую способность огнеупора, вторая — скорость распространения температуры.

Высокие теплофизические характеристики, присущие разработанному огнеупорному материалу, способствуют интенсификации теплообменных процессов в регенераторах.

Износ огнеупоров — сложный физико-химический процесс, обусловленный воздействием ряда факторов: реакции с корродиентами, возникающие в результате отложений или объемных изменений впитавшихся веществ, продуктов взаимодействия этих веществ с материалом огнеупора, рекристаллизации огнеупорных материалов под воздействием температуры иных результатов химических реакций; градиента температур и термических напряжений и т.д. /3/.

Одним из показателей, характеризующих устойчивость к химическим реагентам огнеупоров для стекловаренных печей, является щелочеустойчивость, так как щелочные оксиды являются составляющими стекол. Но, учитывая, что основной компонент стекольной шихты — SiO2 — кислотный оксид, щелочеустойчивость недостаточно полно отражает особенности химического взаимодействия огнеупоров с продуктами пылеуноса в регенераторах стекловаренных печей. На этом основании авторами разработана методика стеклоустойчивости, основанная на статическом (тигельном) методе, где в качестве химических корродиентов используется бой стекла различного состава и продукты пылеуноса. Такой метод испытаний является более «жестким» по сравнению с реальными условиями службы, но позволяет смоделировать предельно критическую обстановку прямого контакта огнеупора с корродиентом.

В работе использовали бой различных стекол: прозрачного оконного, тарных зеленого и коричневого, а также продукты пылеуноса, отобранные в разное время от регенераторов на предприятии «Саратовстройстекло». В табл.4 приведен химический состав применяемых корродиентов.

С использованием растрового электронного микроскопа был определен минеральный и фазовый состав продуктов пылеуноса, которые представляли собой смесь полевых шпатов, кварца, сульфатов кальция, калия и натрия в различном соотношении.

Для проведения испытаний были изготовлены образцы — «тигли» размером 50х50х40 мм, с отверстием глубиной 20 мм и диаметром 10 мм. Тигли заполняли измельченными веществами — корродиентами. Подготовленные таким образом образцы обжигали в лабораторной печи при максимальной температуре 1350С с выдержкой — 2 часа. После проведения испытаний тигли распиливали пополам, готовили аншлифы и определяли глубину и площадь пропитки огнеупора расплавом. На рис.4 показан внешний вид образцов изделий марки ПЦСС после пропитки.

Анализ микроструктуры испытанных образцов показал наличие двух зон: неизмененной и зоны пропитки. Неизмененная зона по минеральному и фазовому составу представляет собой первичный огнеупор с исходной структурой. Плотная микроструктура зоны пропитки с общей пористостью 3-6%, основой которой являются сложные щелочноземельные силикаты переменного состава, характеризуется незначительным участком коррозии (рис.5).

Наблюдаемые в образцах остатки стеклорасплава и глубина пропитки (табл.5) иллюстрируют преобладающую агрессивность коричневого тарного стекла. В зоне контакта огнеупора со стеклом наблюдается вторичный форстерит в виде кристаллов, окаймляющих зёрна и частицы периклаза (рис. 6), образование которого усиливает защиту от агрессивного воздействия реагентов.

Пробы пыли от регенераторов отличались от стёкол, прежде всего, повышенным содержанием Al2O3 и Na2O (табл.4). С помощью системы анализа изображения на оптическом микроскопе оценены глубина пропитки и площади пропитки и коррозии огнеупоров. Максимальная глубина проникновения силикатной пропитки (13-14 мм) отмечена в образце с использованием коричневого тарного стекла, а минимальная (около 5 мм) в образцах с использованием пыли от регенераторов (рис.7). Необходимо отметить, что использование в качестве корродиента продуктов пылеуноса в применяемой методике моделирует наиболее приближенные к службе огнеупоров условия.

Алюмосиликатный состав проб пыли от насадок регенераторов предполагает более высокие температуры плавления реагента, чем на простых силикатных стёклах. Соответственно образование расплава происходит только после достижения критических температур, при большей вязкости и меньшей текучести расплава.

Минимальные значения площади пропитки 2,58 × 2,33% (от общей площади) зафиксированы в образцах с применением пылевых реагентов, а максимальное значение 14,17% — в образце с коричневым стеклом. Коррозионный размыв стенок и дна отверстий во всех образцах, независимо от состава корродиента, незначителен и составляет менее 1%, что подтверждает высокую устойчивость разработанного огнеупора.

Результаты расчета, приведенные в табл.6, позволяют установить сравнительный критерий коррозионной устойчивости огнеупора и, в дальнейшем, исследовать различные образцы огнеупоров с применением разработанной методики.

Заключение

ОАО «Комбинат Магнезит» освоено промышленное производство — периклазоцирконовых огнеупоров марки ПЦСС-78 для насадок регенераторов стекловаренных печей, отличающихся высокими физико-химическими, термомеханическими и теплофизическими характеристиками.

Разработана методика по определению коррозионной устойчивости огнеупоров к основным действующим реагентам технологического процесса и определен сравнительный критерий коррозионной устойчивости.

Экспериментально подтверждена высокая устойчивость разработанного периклазоцирконового огнеупора к химической коррозии, обусловленная формированием в процессе высокотемпературного обжига плотной структуры периклазо-форстерито-циркониевая матрица — высококачественный периклазовый наполнитель.

Применение изделий марки ПЦСС-78 в футеровке регенераторов стекловаренных печей улучшит технико-экономические показатели и повысит ресурсную стойкость тепловых агрегатов.

Первая партия огнеупоров марки ПЦСС-78 третий год эксплуатируется на одном из стекольных заводов без замечаний, в 2008 г. периклазоцирконовые изделия поставлены еще трем предприятиям отрасли.

Библиографический список

1. О. Ферворнер, К.Берндт Огнеупорные материалы для стекловаренных печей. — М.:Стройиздат, 1984, 260 с

2. Огнеупоры для промышленных агрегатов и топок: /Справочник под ред.И.Д. Кащеева., книга вторая: Применение огнеупоров/ М.: Интермет Инжиниринг, 2000, 656 с

3. Кащеев И.Д., Свойства и применение огнеупоров: Справочное издание.-М.: Теплотехник, 2004, 302 с

4. Стрелов К.К., Кащеев И.Д., Технический контроль производства огнеупоров.- М.: Металлургия, 1986, 240 сПолная версия статьи, 533 Кб